チップマウンターにおける吸着ノズル・吸着コレットの重要性

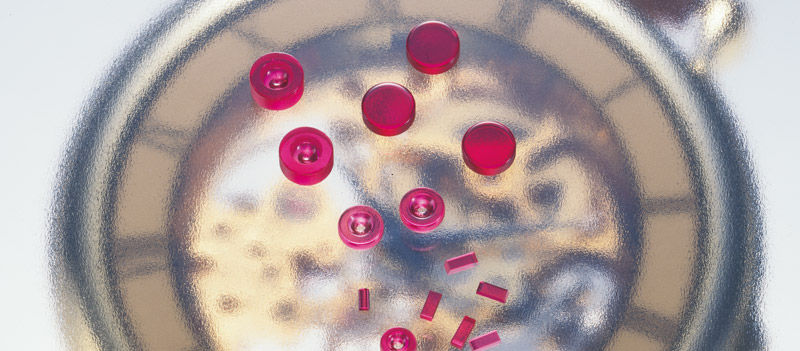

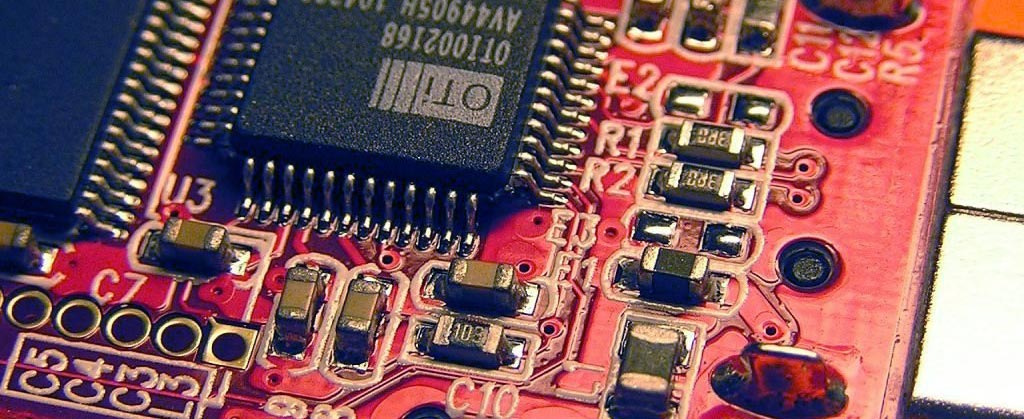

【写真】マウントされた部品の例 en:User:John Fader, CC BY-SA 3.0, via Wikimedia Commons

様々な電子機器に使用されているプリント基板には、数多くの電子部品が実装されています。電子部品を実装するには、正確に位置決めをしてプリント基板上に電子部品を配置する必要があります。電子部品をピックアップして配置していくために使用されるのがチップマウンターです。

プリント基板を量産するためには、微細な電子部品をしっかりと吸着してピックアップを行い、高速で正確に配置していくチップマウンターが欠かせません。

表面実装を行うチップマウンター

チップマウンターは電子部品実装機とも呼ばれ、主にプリント基板の表面実装(SMT: Surface mount technology)に用いられます。 プリント基板の製造工程では、まず、クリームはんだやボンドを、印刷やディスペンサなどを用いて電子部品を取り付ける部分に塗布します。次に、チップマウンターで電子部品をピックアップして、クリームはんだやボンドが塗布された取り付け位置へ正確に電子部品を配置していきます。このままでは少しの力で電子部品が剥がれてしまうので、リフロー炉により熱を加え、クリームはんだを溶かす、またはボンドを硬化させて電子部品を固定します。

近年、電子部品は数ミリ以下の非常に小さなサイズになっており、人の手でプリント基板に実装することは困難です。チップマウンターであれば、何十、何百もの部品を高速で正確にプリント基板に配置できます。プリント基板を量産するためには、チップマウンターは無くてはならない装置なのです。

チップマウンターの構造と動作

チップマウンターは、電子部品を吸着してピックアップするヘッド部分と、ヘッドを移動させる駆動部、実装する電子部品を供給する部品供給部、電子部品や配置位置を認識する認識部、プリント基板を移動させる搬送部などにより構成されます。

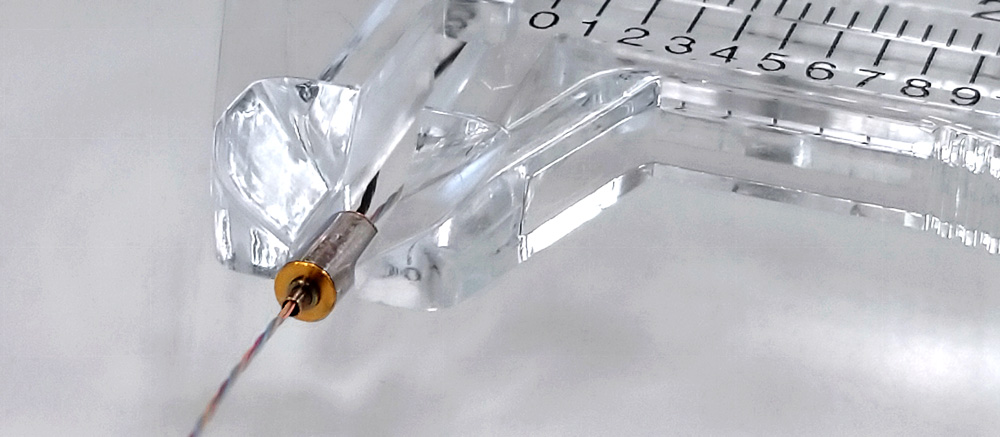

電子部品は、テープに取り付けられてリールに巻かれた状態や、トレーに乗せられた状態で供給されます。部品供給部には、リールを取り付ける専用のフィーダー、またはトレーを乗せるトレーフィーダーが備えられ、部品を供給していきます。ヘッドは、XY軸ロボットなどを備えた駆動部により移動して電子部品を吸着し、配置する位置まで移動して置いていきます。吸着ノズル・吸着コレットによる電子部品の吸着位置やプリント基板への配置位置は、認識部のカメラにより撮影された画像を画像認識技術により判別するか、レーザー光を用いた認識技術などにより判別しています。

このようにXY軸ロボットでヘッドを配置位置まで移動させて電子部品を配置していくチップマウンターはモジュラーマウンターとも呼ばれ、現在はこの方式が主流です。以前は、複数のヘッドが円周状に配置されたロータリーを用いた、ロータリーマウンターが多くを占めていました。ロータリーマウンターは、ヘッドの吸着ノズル・吸着コレットが電子部品を吸着できる位置まで、部品供給部が移動して部品をピックアップします。ピックアップ後は、ロータリーが回転してヘッドがプリント基板上まで移動。この状態でプリント基板を移動させ、ヘッドで吸着している電子部品の下へ配置位置を移動させて配置を行います。連続で吸着と配置が行えるので、超高速で電子部品の配置が行えますが、装置が大きくなり、操作が複雑で汎用性も低かったため、現在では使用されることが少なくなりました。

モジュラーマウンターは、XY軸ロボットでヘッドを電子部品ごとに順次移動させるので、そのままの構造では高速化に限界がありますが、汎用性が高く、多品種少量生産への対応が容易におこなえます。ヘッドを複数にしたり、コンパクトなシングルヘッドのチップマウンターを複数台並べてラインを組むなど、様々な工夫により高速量産にも対応が進んでいます。

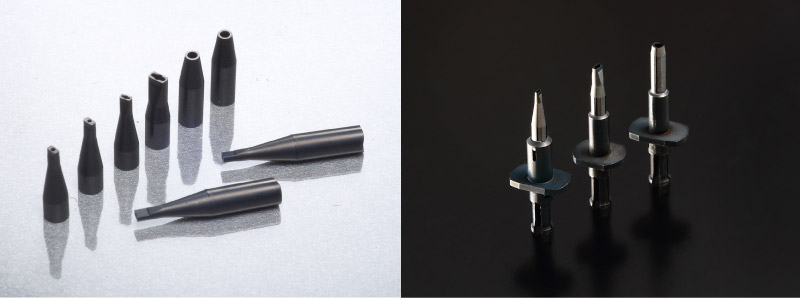

高精度、各種形状・サイズが求められるチップマウンターの吸着ノズル・吸着コレット

チップマウンターは、プリント基板の高精度大量生産に対応するため、高速で正確に画像認識ができるカメラや、高精度で高速に位置決めできるXY軸ロボットなど、各部に高い性能が求められてきました。電子部品の小型化は年々進み、性能要求も上がり続けています。

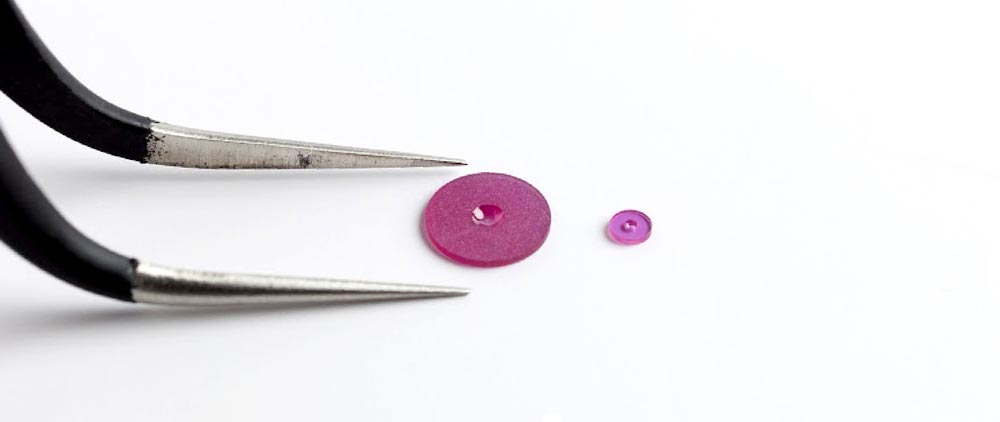

チップマウンターのヘッドに用いられる吸着ノズル・吸着コレットに関しても性能に対する要求の高まりの他、多品種に対応するため、多種多様な形状・サイズの吸着ノズル・吸着コレットの要求も増えています。性能に対する要求では、吸着ノズル・吸着コレットは吸着時に電子部品と接触するので、摩耗や曲がりが発生しやすく、長寿命化や耐久性の高さが求められます。また、電子部品をしっかりと保持できるように、吸着ノズル・吸着コレット端面の材質とともに、高い加工精度なども求められます。摩耗や耐久性の高い素材としてダイヤモンド、ルビー、ジルコニアセラミックス、超硬材などを先端に用いた精密ノズルが作られています。これらの素材は加工が難しく、高精度加工や各種形状・サイズに対応するには高い技術と多くのノウハウが必要となります。

当社では、高品質の黒色ジルコニアセラミックスを採用し、画像処理時の光の乱反射を抑制可能な吸着ノズル・吸着コレットを製作しています。また、製品の微細化に伴い吸着するワークも微細化しており、極小の0201(0.2×0.1)チップにも対応した吸着ノズル・吸着コレットの生産も可能です。

お問い合せは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。