硬質材料、超硬合金とは 特性と加工方法

ダイヤモンドなどの硬質材料やタングステンカーバイド(炭化タングステン:WC)に代表される超硬合金は、様々な工業用途で使用されています。これらの素材を工業的に利用するためには必要な形状に加工しなければなりません。しかし、極めて硬い特性を持つため、加工には特殊な技術が必要です。

硬質材料、超硬合金の特性と用途

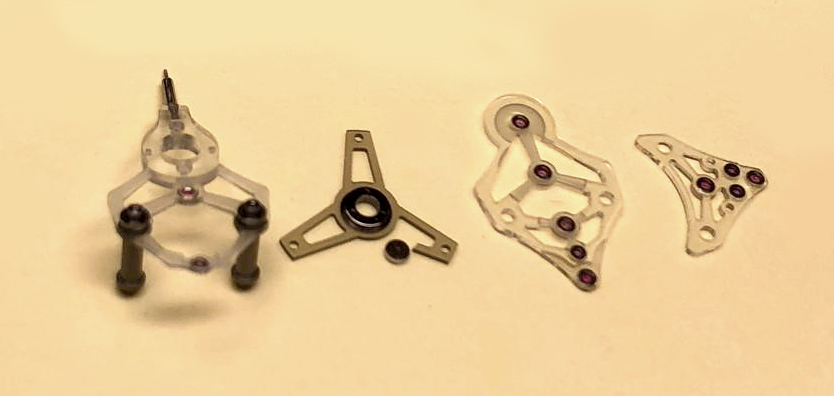

ダイヤモンド、サファイア、セラミックなどの硬質材料は、地球上で最も硬い、またはそれに次ぐ硬さを持った素材です。その特性を用いて、砥石や切削・研削用工具、軸受け、機械部品等、多くの工業用途に用いられてきました。研磨することで美しい光沢を持たせることもできるので、時計や宝飾品にも用いられます。特に、サファイアやセラミックは耐食性や耐熱性にも優れているので、るつぼやヒーター材料、医療器具などにも用いられます。透明性のあるサファイアは、炉の観察用窓材等の視認性とともに、高い耐熱性と強度が必要な用途にも使用可能です。

超硬合金は、金属炭化物と鉄系金属で構成される極めて硬い合金です。W(タングステン)、Cr(クロム)、Mo(モリブデン)、Ti(チタン)、Zr(ジルコニウム)、Hf(ハフニウム)、V(バナジウム)、Nb(ニオブ)、Ta(タンタル)などの9種類の金属炭化物を、Fe(鉄)、Co(コバルト)、Ni(ニッケル)などの鉄系金属で結合(焼結)してつくられた合金を総称して呼んでいます。

超硬合金は、硬質材料と同等の高い硬度を持ち、耐摩耗性、強度、弾性などにも優れ、熱膨張率が小さく、高温時の硬度低下も少ない材料です。この特性から、ドリルやバイト等の切削工具、プレス金型素材などとして多く用いられています。また、比重が大きく、重さは鉄の2倍あり、金とほぼ同じになります。

超硬合金としては、タングステンカーバイドに、コバルトを結合材として混合、焼結させたものが代表的です。タングステンカーバイドの融点が2900℃と高温であるため溶融による製造が困難であり、金属粉末を混合して所望の形にプレスした後に焼き固める、粉末冶金法により製造されます。超硬合金の製造では、使用目的に合わせ、比重が軽い炭化チタン(TiC)や、琥珀の色調を持つ炭化タンタル(TaC)などが混合され、合金素材の特色を活かしたものが製造されています。

また、超硬合金と同様に切削工具として用いられる高速度工具鋼(ハイス)があります。超硬合金はハイスと比べ、硬度や高温時硬度低下が小さい点などに優れ、切削性能がより高いです。ただし、超硬合金は非常に硬度が高い反面、靭性がハイスに比べて低くなるため、刃先などが欠けやすくなります。

加工が困難な硬質材料、超硬合金

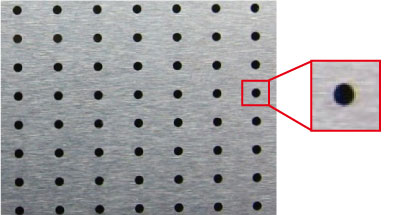

硬質材料であるセラミックは、所望の形状に成型、焼成されて製造さています。超硬合金も、粉末冶金法により所望の形状に作られます。セラミックも超硬合金も、刃物や切削工具、金型、基板等の工業用途で使用する場合は、用途に合わせて切断、穴あけ、テーパ加工、溝加工、研磨等の機械加工をしなければなりません。また、サファイアは、EFG法などの方法により人工的に製造されたのち、超硬合金などと同様に用途に合わせた加工が必要です。しかし、硬質材料も超硬合金も高い硬度を持っているため、切る、削る、磨くなどの機械加工は非常に困難です。

加えて、硬質材料や超硬合金の加工ではもう一つ問題があります。それは、硬度が高いことに対して、靭性が低くなるので、加工の際に割れや欠けが起きやすい点です。例えば、高い硬度の素材を加工するには、より高い硬度の素材を用いて加工が行われます。より硬い素材が加工中に強く当たると、加工面の角に欠けが生じやすくなります。また、加工中にかかる力で生じる歪みに耐えられず全体が割れることや、薄く加工したものに曲げの力がかかり割れてしまう場合もあります。

硬質材料や超硬合金は、その特性から機械加工が非常に難しく、機械加工を行うためには、特殊な装置や素材の他、高い技術や経験も必要です。

切断、穴あけ、研磨などを可能にする方法

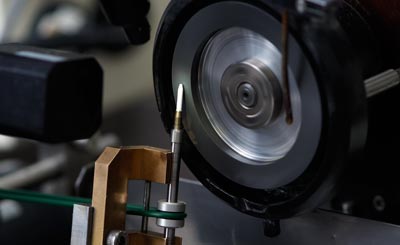

硬質材料や超硬合金の加工では、高い硬度を持つダイヤモンド砥粒を用いたスラリーやブレードの他、レーザーなどが用いられます。

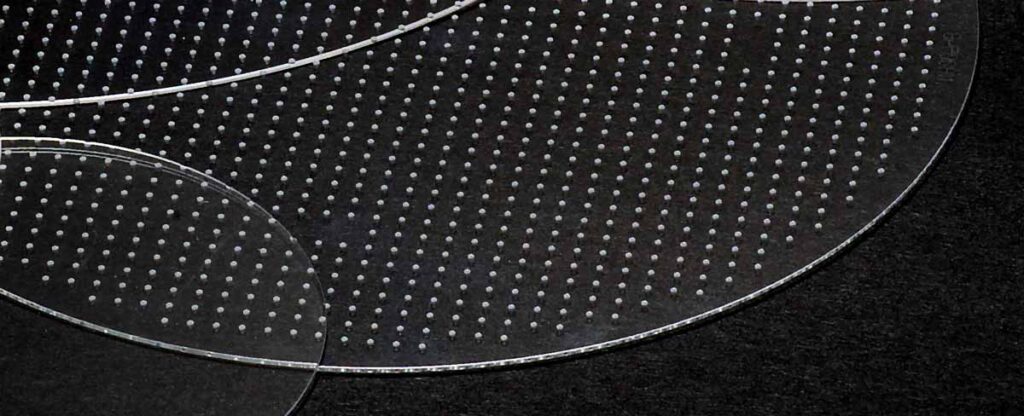

ダイヤモンドスラリーを用いた研磨では、ウレタンなどの素材でできた研磨用のパッドと研磨対象の素材との間にスラリーを流しながら、パッドと素材とを押し当てながら回転させて研磨します。この時、押し当てる力や回転速度、ダイヤモンドスラリーの配分などを調整することで、割れや欠けを発生させることなく研磨ができます。

特に高度の高いサファイアでは、ダイヤモンド砥粒を用いた研磨だけでは平滑な面を得るのが困難なため、CMP(Chemical Mechanical Polishing:化学機械研磨)による仕上げ研磨を行います。ダイヤモンド砥粒による機械研磨の後、化学反応でサファイア表面を軟化させながら研磨を行うことで、サファイア基板表面上の段差が原子1個分という非常に平滑な研磨面を得ることも可能です。

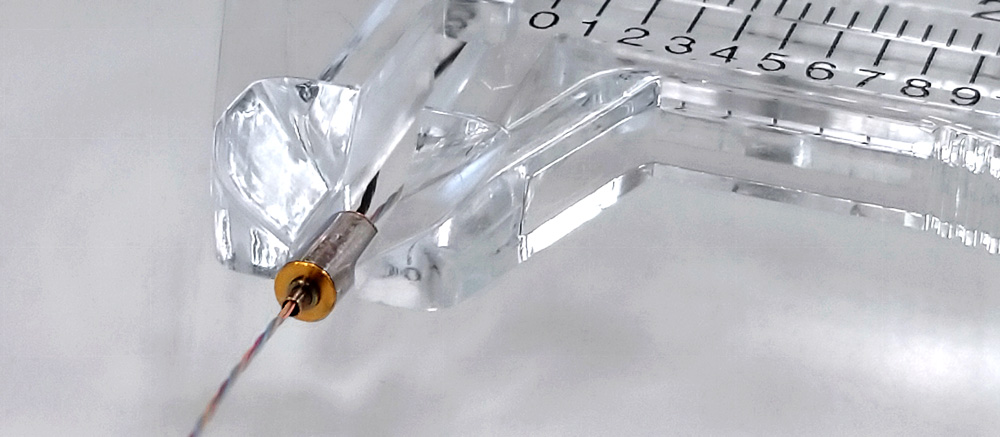

レーザーによる加工は、最も硬い材料であるダイヤモンドの切断加工や、超硬合金の溝加工などにもちいられます。アルミナやジルコニア、単結晶ルビーなどの硬質材料、超硬合金に対して、ミクロンからナノレベルの超微細穴加工も可能です。波長が短く光のエネルギーの高いUVレーザーや、エネルギーを与える時間が短く熱影響の少ないフェムト秒レーザーなどが用いられます。

Orbrayは素材から加工まで一貫した製造力を構築していることを強みとしており、硬質材料や超硬合金においても固有技術“切る・削る・磨く”に先端技術を融合した精密加工が可能です。

お問い合せは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。