レコード針から続くミクロン単位の硬質材料加工

ミクロン単位の精度、平坦度、同芯度で穴加工・円筒加工・溝加工などの精密加工を提供しています。

ダイヤモンドのレコード針加工で培った硬質材料を研磨する技術や、レーザー加工によるダイヤモンドを切断する技術を複合的に利用、 応用していますので、優れた加工精度を実現できています。

サファイアは六方晶で、 c面、a面、r面、と代表的な面方位が有りますが、 当社では、EFG法により指定の面方位で結晶製作が可能であることに加え、 X線で面方位を測定しながら研磨を行うノウハウを持っていますので、 高い加工精度(寸法精度)を出すことが可能です。

ダイヤモンド、サファイア、ルビー等の材料についてお客様の指定通りの面方位で、高精度の加工が可能です。

部品の精緻さに貢献する様々な加工技術

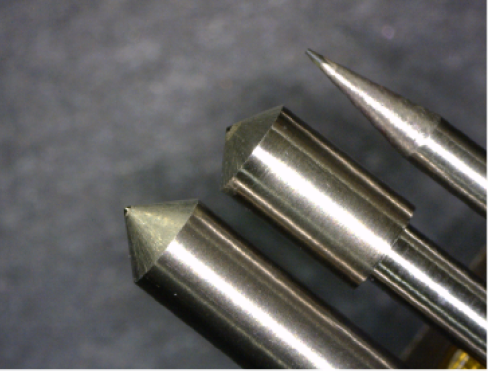

テーパ加工

ダイヤモンドとチタンなどを共擦りしテーパにする加工。テーパ角は15度~120度まで対応可能。

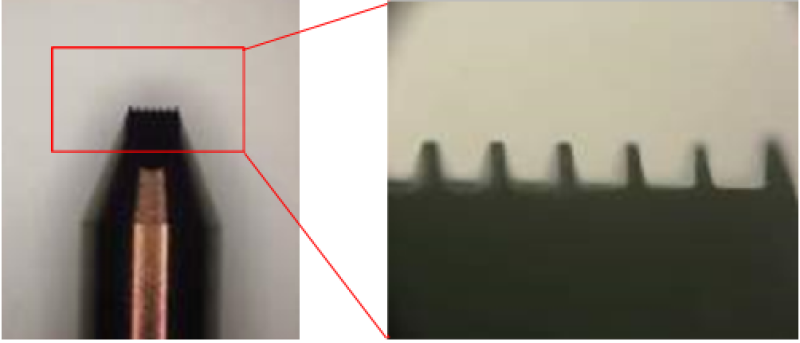

溝加工

最小溝幅0.03㎜ 深さ0.23㎜対応。自社内製機により実現可能です。

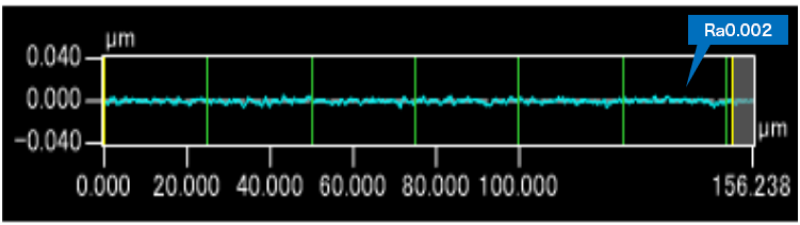

表面粗さRa0.01以下を可能にする仕上げ超研加工

研磨

- 当社の研磨工程は、仕上げ超研加工に特徴があり、難削材の内・外径加工や、高い面精度を実現できます

- 表面粗さRa0.01以下

KEYENCE社製レーザー顕微鏡で測定