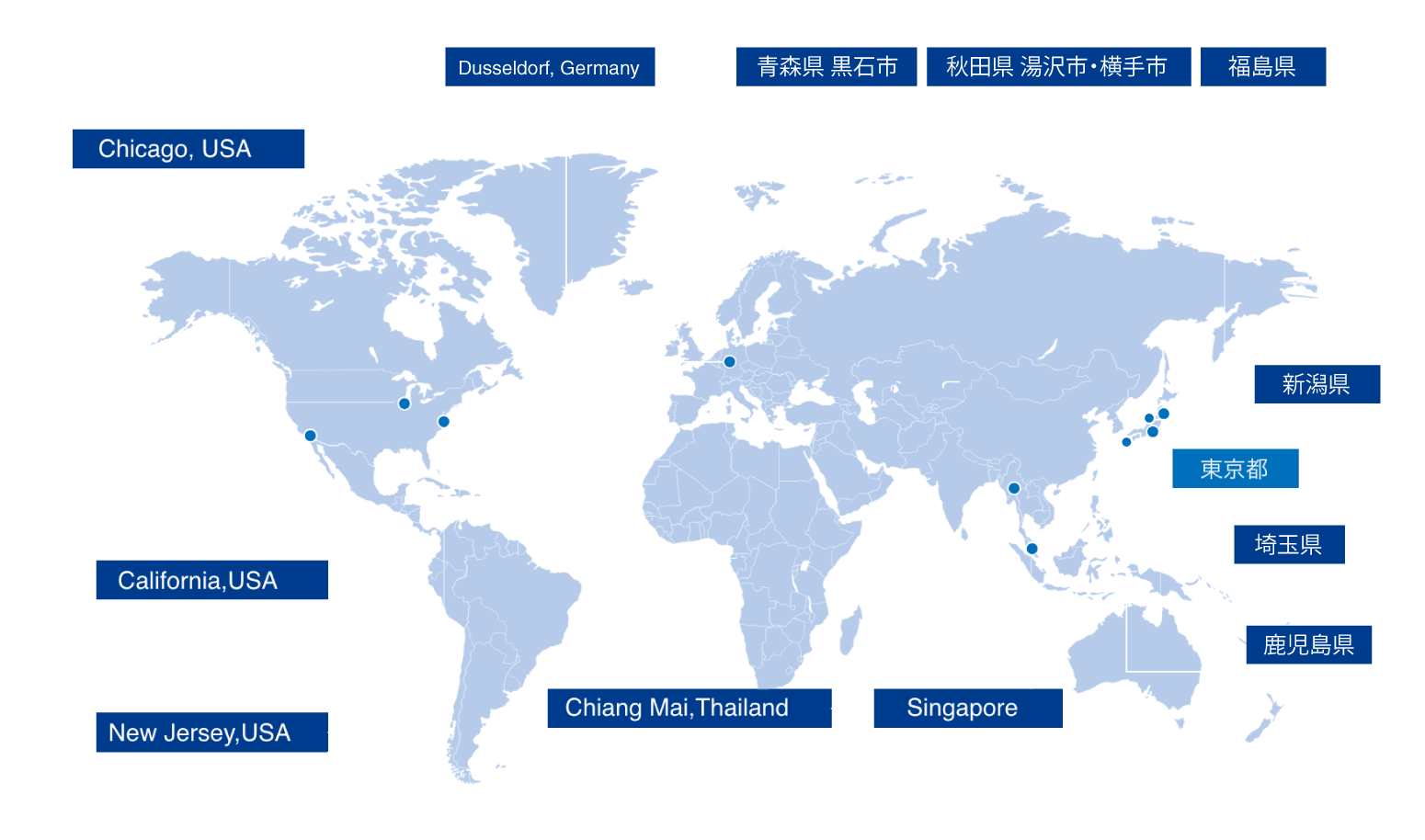

国内拠点

海外

Orbray New Jersey Inc.(Business Division)

Sherbrooke Office Center II 201 West Passaic St., Suite 401 Rochelle Park, NJ 07662 USA

Orbray California Inc. (Business Division)

1670 S. Amphlett Blvd., Suite 110 San Mateo, CA. 94402

Orbray Europe GmbH (Business Division)

Immermannstr. 55 40210 Dusseldorf Germany

Orbray Singapore Pte. Ltd. (Business Division)

9 Temasek Boulevard, Suntec Tower 2 #08-01B Singapore 038989

Orbray (Thailand) Co., Ltd. (Production Division)

Northern Region Industrial Estate (Free Zone) 60/29 M.4, T. Banklang, A. Muang Lamphun 51000 Thailand

Orbray New Jersey Inc., Chicago Branch office

1320 Tower Road, Suite 170 Schaumburg, IL 60173 Tel : +1-847-598-3601 Fax : +1-201-368-8680